优势:与传统的机械加工和切割工艺相比,冷成型微型金属部件可以节省成本、减少浪费、更快的加工速度和更优质的成品部件质量。

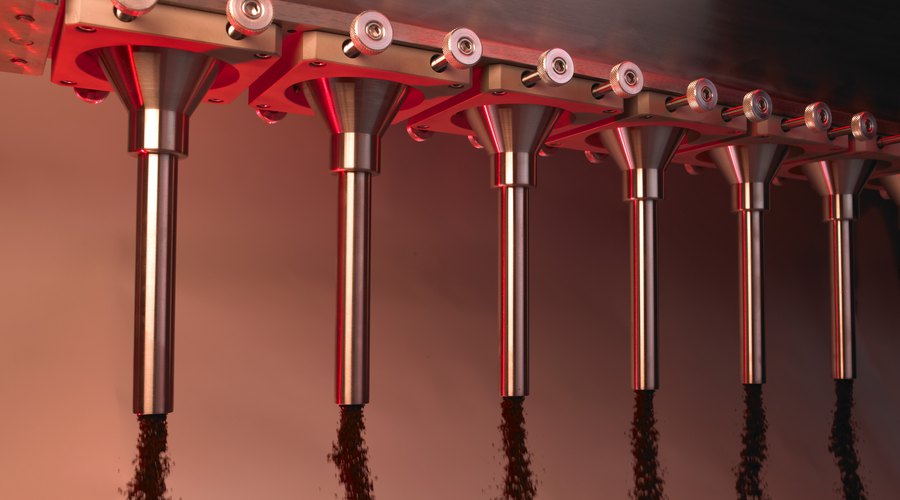

冷成型,也称为冷镦或冷锻,是一种制造和金属加工过程,无需加热或切割多余材料即可形成微型金属部件,如连接器引脚。冷成型是通过一个过程来完成的,在该过程中,预定直径的线圈被送入冷镦机并切割到所需的长度。然后,切割的金属片通过一系列冲头和模具转移,这些冲头和模具形成、弯曲、连接和塑造零件,以创造所需的最终形状。高压模具使用适合金属类型和所需最终产品尺寸的力或吨位。该过程不需要加热,金属最终保持其原始长度、宽度和厚度(或平整度)。

在传统的加工过程中,对特定原材料的棒料进行切割以形成形状。虽然起始原料可能接近最终尺寸,但需要切割以达到最终尺寸和形状,从而产生多余的材料。该过程涉及高热和随后的冷却,使金属承受应力并影响金属的结构完整性。许多金属适合冷成型,包括金、镍、铜、钢、黄铜和铝。

与传统加工技术相比,冷成型具有以下几个关键优势:

冷成型可以在更高的生产速度下完成。采用这种工艺,生产速度可以在每分钟150-400件之间。这种对时间敏感的生产带来了额外的成本节约,并使公司能够快速响应客户需求;冷成型产品可快速供应以进行组装,交付周期短。

消除了二次加工,如去毛刺、焊接、弯曲、冲孔和下料,因为模具有助于实现所需的最终产品形状。

冷成型产生零材料浪费,通过减少所需的贵重金属量和消除生产后废物处理来节省成本。

这是一个更环保的过程,因为通过将加热和冷却从等式中去掉,可以减少能源使用。使用冷成型工艺有助于公司降低碳排放,随着越来越多的公司实施更高的环境标准以遵守法规或公司倡议,这一点越来越重要。

最后,冷成型生产出更坚固、质量更高的成品部件,这有助于供应商创造出在现场运行更长时间的优质最终部件。由于冷成型不会中断原材料的晶粒结构或流动,因此成品零件具有更大的材料完整性。在高可靠性市场和用于苛刻操作环境的电子产品中,冷成型提供的更大的产品强度至关重要,在这些环境中,部件完整性对压力下的性能至关重要。

冷成型部件在最终产品质量方面为制造商提供了有意义的优势。这些零件通常具有更精确的尺寸,因为它们不会暴露在导致金属收缩或膨胀的任何加热过程中。这在超小型或纳米微型电子领域是一个显著的优势,在这些领域,元件的尺寸可能只有几毫米。可以通过冷成型创建各种组件零件,包括连接器引脚、电触点、插座、紧固件、铆钉和定制零件。可以通过此过程完成的形状包括弯曲、孔、压扁和压装。二次加工可以添加螺纹、脊、滚花、网格图案、环和字母。

可以通过冷成型工艺制造各种标准和定制零件。冷成型制造商也可以提供二次制造工艺,包括轧制、机加工、弯曲、压制、紧固和塑料成型。电镀和其他表面处理可用于制造最终产品。冷成型专家可以与部件设计师和原始设备制造商密切合作,设计出性能良好、使用寿命长、满足时间和成本要求的完整产品。最终的结果应该是一个出色的产品,在该领域服务良好。

最新资讯

最新资讯

鄂ICP备2022017323号

鄂ICP备2022017323号

鄂公网安备 42018502006386

鄂公网安备 42018502006386

发布展会

发布展会

发布资讯

发布资讯

你可能喜欢的主页

你可能喜欢的主页

今日话题

今日话题