资讯详情

劲牌公司以酿造智能化助力高质量发展

1 年前

劲牌公司以酿造智能化助力高质量发展

文章来源:【劲牌集团有限公司】 发布日期:2024-08-15 00:00:00

中国传统酿酒工艺“靠天吃饭”,受天气和时节影响大,产品质量得不到持续有效控制,耗能、耗水、耗粮,污染物排放严重,劳动强度大,生产效率低。一些白酒企业实现了灌装的机械化、自动化,但对于原酒酿造领域一直未取得实质突破。将传统酿造工艺与现代科技融合,实现酿酒现代化,努力追赶国外的先进制造水平已成为行业可持续发展的重要课题。

劲牌公司作为传统食品制造行业,制造过程中大多数生产工序以人工(手工)作业为主,为了从根本上解决传统产业的弊端和不足,公司决心在制造工艺、生产方式上进行颠覆性突破,创新主要体现在传统白酒酿造及传统中药两个领域,将现代技术与传统行业结合,推动两个传统行业的成功转型。

2004年为公司生产制造模式的转折点,设备机械化、自动化进程正式拉开序幕。2009年,中药提取工序运用中药数字化提取技术,2011年完成原酒酿造新工艺,2012年,公司明确提出机械化、自动化、信息化、智能化等“四化建设”整体规划,秉承“整体规划、逐步实施、建立标杆、制定标准、推广应用”的工作思路,逐步实现从手工到机械化、自动化、信息化和智能化升级推进。

2015年,利用“中国制造2025、工业4.0、互联网+”新技术革命理念与平台,研究、策划和实施“智能工厂”的建设,公司引进了企业资源计划(ERP系统)以及自主开发生产信息化平台系统,提高装备生产智能化与企业管理智慧化水平,对工厂提高生产效率、降低运营成本、提升产品质量、实现节能降耗、提升环保和安全管理水平等发挥了重要作用。

2016年,公司保健酒智能制造项目成功入围工信部 《2016年智能制造试点示范项目名单》,为全国酒行业唯一入选企业,进一步为实现智慧劲牌打下坚实的基础;2017年劲牌因白酒酿造新工艺“四化建设”成效显著,被中国酒业协会授予“中国白酒158计划示范企业”称号。

智能工厂重点围绕 “工厂一体化、集成互联、数据驱动、协同创新”四个方面开展,覆盖了设计、生产、物流、销售等产品全周期的管理,构建了设备层、控制层、车间层、企业层和协同层五层系统架构,搭建数字化互联互通的大平台,最终达到人、机、物互联,形成横向、纵向和“端到端”的高度集成,实现高度灵活、个性化、数字化、融合产品和服务的智能工厂生态闭环。

2021年,自主开发了生产信息化平台系统,不仅实现了生产数据的高效共享,而且围绕生产、工艺、质量、仓储、能源等板块,实现了记录线上化、数据可视化、报表自动化,移动端便捷录入、报表自动推送、生产异常预警等功能,进一步推动公司四化建设的进程,为原酒酒质酒率的稳步提升提供了有力保障。

基于工厂自动化协同,联动ERP、WMS、Lmis系统以及生产信息化平台,真正实现市场需求拉动工厂生产、供应及产品研发,形成从下单、生产、物流配送的快速联动,提供市场满意的产品和服务,提高产品的交付速度。同时构建企业级制造数据中心,借助可视化智能调度系统,为公司生产运营提供决策支持。

2006年,清香型白酒智能制造工艺技术开发与应用项目小组成立。劲酒公司原酒基地枫林酒厂经历了小试、中试和大试三个阶段,至2011年实现了小曲白酒酿造工艺机械化生产。2011年至今,公司致力于小曲白酒酿造工艺“四化”研究,创新应用自动制曲、自动输粮、带压蒸粮、摊粮加曲、控温糖化、粮糟混合、槽车恒温发酵、智能上甑、在线智能分级摘酒等新技术。具体如下:

2005年以前,公司制曲生产为传统小作坊式生产,员工劳动强度大,生产条件恶劣,生产效率低,产品质量不稳定。2006年公司新建制曲车间投产,引进了混合曲进行拌料操作,降低了劳动强度,热水循环设备控制培养室温度,替代焚烧谷壳的原始方法,在改善员工劳动环境的同时,提高了温度控制准确度与稳定性。

2013年5月,枫林制曲车间投产,创新升级制曲工艺,实现了曲料前处理到酒曲培养、干燥、配料包装等全过程机械化自动化规模化生产,提升产品质量同时,大幅提高生产效率,极大改善了生产环境。

2015年10月,枫林制曲车间引进了信息化控制系统,建立了在线监控、实时数据查询、历史曲线分析、故障报警等生产信息平台,实现了生产统计、质量管理、能源计量、关键点控制的自动化、信息化操作。

自动化制曲工艺实现了从原料处理到最后成品包装的机械化、自动化与信息化,是对传统制曲操作的创新,改变了烟熏火燎、肩抬背扛、看天吃饭的局面,大大提高了生产效率,人均日产曲量提高167%,产曲糖化率提高26%。

枫林酒厂目前有18座筒仓,一期2011年5月投产,二期2016年10月投产,储粮能力达到4.3万吨。储粮及输粮系统主要由筒仓及配套的起重机、通风除尘、输送、清选、计量、熏蒸设备组成。计算机控制整个连续化的工艺流程:粮食通过起重机装卸、多级筛选和除杂后,输送至筒仓内储存。使用时,通过自动称重系统和刮板机输送至各车间,筒仓出入仓、倒仓、计量、温度监测均在中央控制室操作。

①实现连续性生产,粮食全程不沾地,远程输送效率稳定,进仓效率达到100吨/时,倒仓效率达到80吨/时,出仓效率达到30吨/时;

②在进粮、输粮环节增加除尘、清选设备,通过多级过滤可以去除粉尘、杂质;

③系统配套环流熏蒸系统(含充氮功能),实现筒仓单独熏蒸及富氮低氧保粮功能,延长了粮食储存时间,解决了粮食生虫问题。解决了传统人工转运、称重劳动强度大、效率低的问题,实现了输粮过程的自动化、信息化控制。

传统工艺通过甑桶敞开式常压蒸粮,含2次焖水3次蒸粮,水耗、汽耗高,耗时长,劳动强度大。新技术采用不锈钢蒸锅,在中控室电脑设置匹配的蒸粮时间、温度和压力等工艺参数,实现远程监控,达到糊化淀粉的作用。通过建立标准的工艺参数和流程,实现了蒸粮的自动化、信息化。相比传统工艺,蒸汽用量减少70%,单锅蒸粮时间缩短1小时以上,蒸粮用水量及污水排放量减少65%。

①原料蒸煮能耗成倍下降;

②相比传统工艺,粮食松软、有弹性,吸水更充分,破皮率90%以上;

③建立了带压蒸粮的技术标准,通过自动化、信息化程序控制,解决了传统工艺依赖员工经验问题,熟粮感官的稳定性和一致性显著改善。

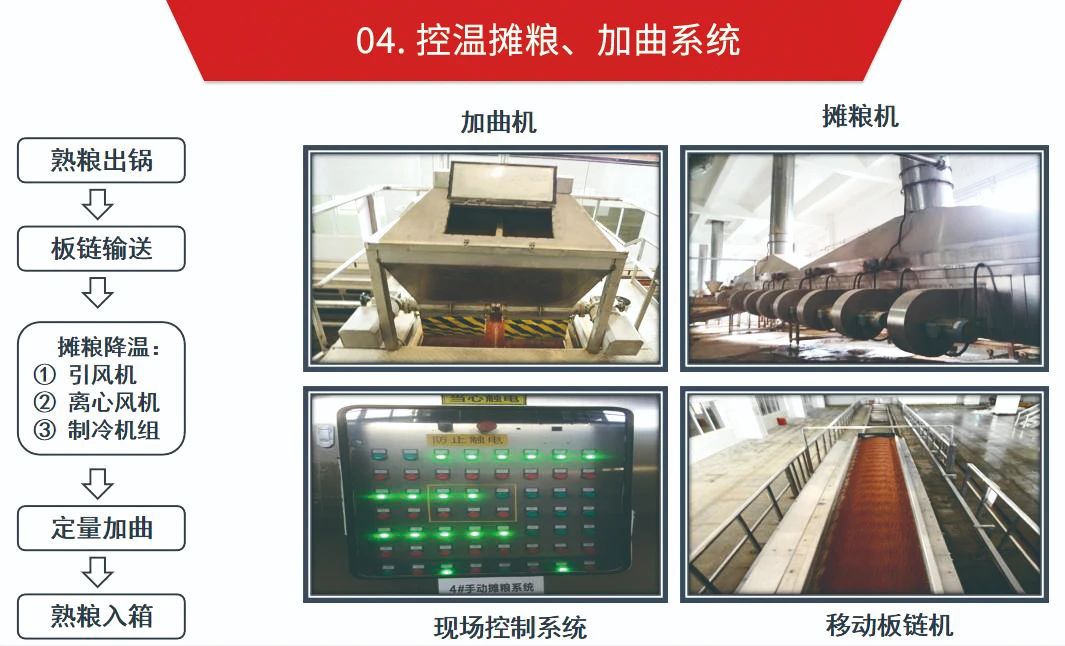

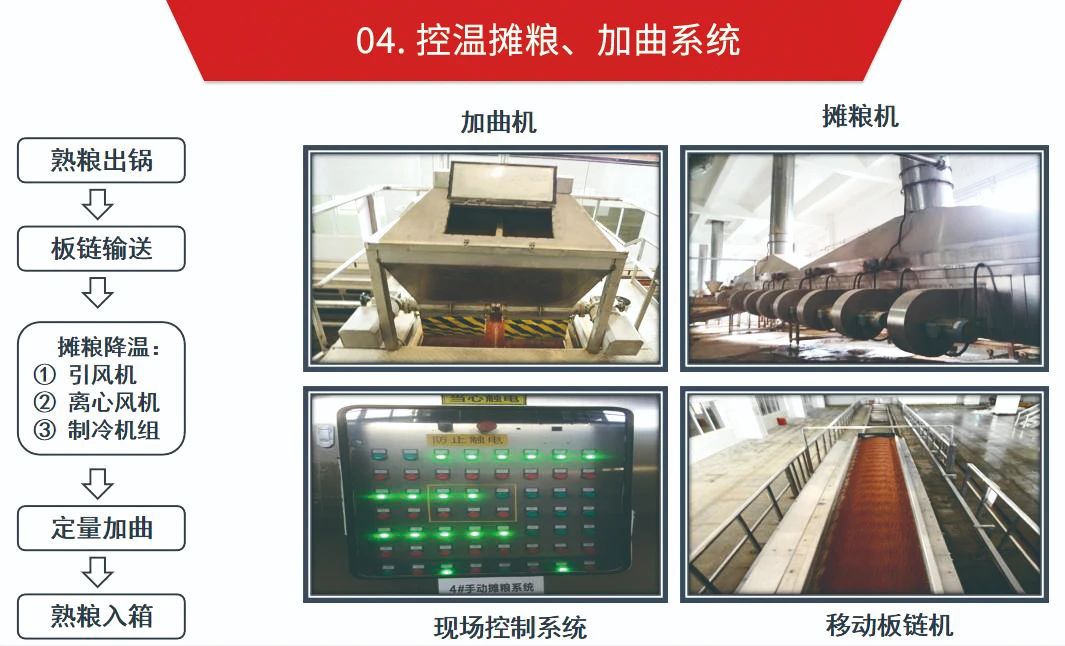

传统工艺通过人工将蒸好的熟粮转运至通风凉床降温,人工多次下曲、再拌曲,促使粮曲混合均匀。小曲白酒酿造工艺通过试验改进,采用不锈钢板链输送粮食,制冷机组、风机风冷降温,滚轴式下曲机自动加曲。

粮食蒸煮后通过旋转蒸锅自动倒入输送板链,由摊凉机实现自动降温。加曲机自动撒曲,由输送板链输送至糖化箱床。取代了繁重的人工翻粮、撒曲操作,实现了摊粮过程精准控温及定量自动化加曲。

①制冷强降温自动控制技术实现精准控温,达到夏季高温天气的降温要求;

②加曲机自动加曲,加曲精度达到0.01%;

③实现了自动化,大幅减轻了劳动强度,单个车间日投粮量达到60吨,生产效率是人工摊粮撒曲的2.3倍。

传统工艺手动入箱出箱劳动强度大,小曲白酒酿造工艺采用密封式糖化箱床。2011年,3#车间引进液压式糖化箱床,采用移动式刮板机刮料,但使用过程中还存在刮料对粮食的感官破坏大,进料扬尘污染环境及液压系统故障率高等问题。2012年,对糖化箱床进行了颠覆性创新设计,采取保温房设计,通过移动式筛床灵活调节堆料厚度与温度,粮食在恒温恒湿的箱床里完成培菌糖化后,自动化控制系统出箱。实现了培菌温度的精准、稳定控制,为酿酒微生物提供适宜的生长环境,确保了全年的稳定生产。

①物料不沾地,采用自动控温、测温系统,精准、稳定控制培菌温度;

②高料层糖化工艺,提高了产能,单个箱床堆料可达15吨;

③项目实现自动化,大幅减轻了劳动强度,生产效率是传统糖化箱场的2.3倍。

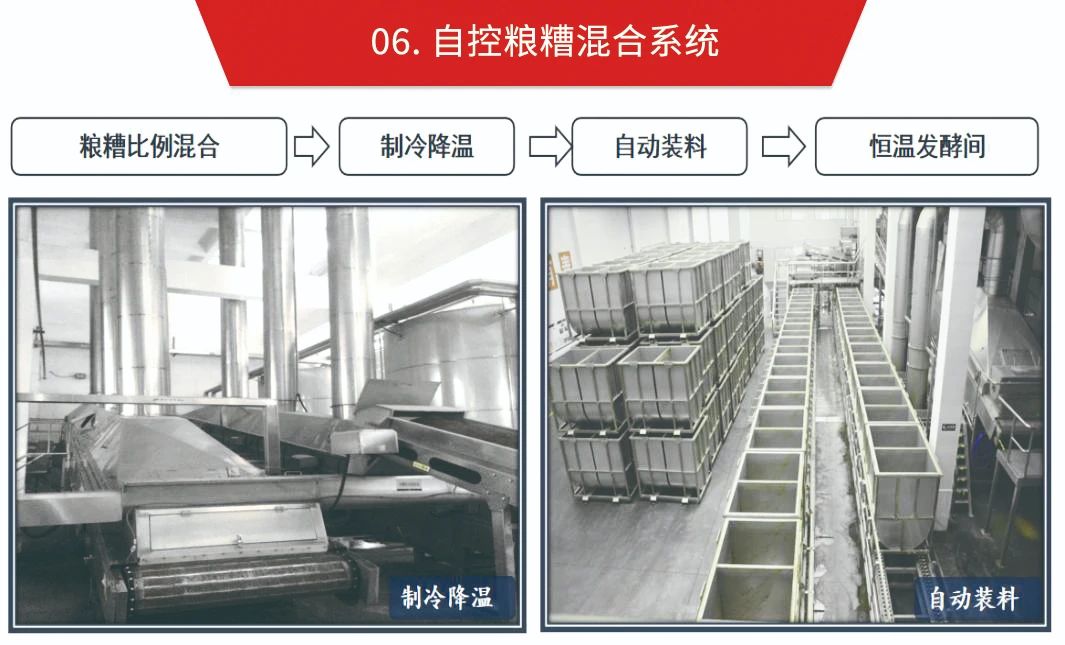

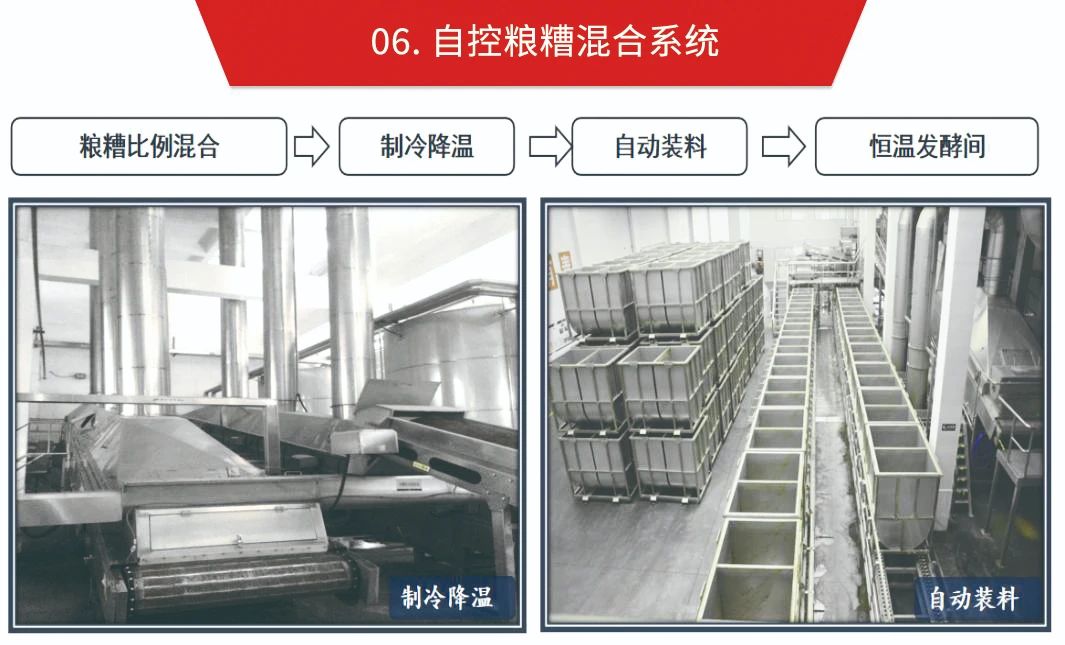

传统工艺粮糟配比大,入池温度高,使用地下水泥发酵池,发酵周期短,酒率酒质不高。新工艺针对槽车进料进行了一系列自动化研究,2011年在枫林酒厂3#车间应用螺旋出料、人工辅助耙平方式装料,但还存在劳动强度大、效率低的问题。2014年,创新应用自动入槽车系统,实现了粮糟混合及槽车进料的自动化。

自动入槽车系统用于槽车装料工序,系统由板链输送机、槽车行走系统、控制系统组成 ,通过与板链机料斗的配合实现不间断工作。

糖化后的粮食与酒糟按一定配比自动混合,通过制冷机组控制到工艺标准温度,自动装入发酵槽车。粮糟配比稳定性、均匀性较传统人工拌料均有显著提升,全过程自动化控制大幅减少了物料损耗及人力成本,实现了全年的连续性生产。

①减少粮糟配比,提高利用率,粮糟混合稳定性、均匀性较传统人工拌料均有显著提升;

②采用自动控温系统进行多级降温,实现低温入槽车;

③实现了粮糟混合及槽车装料自动化,人力成本下降20%。

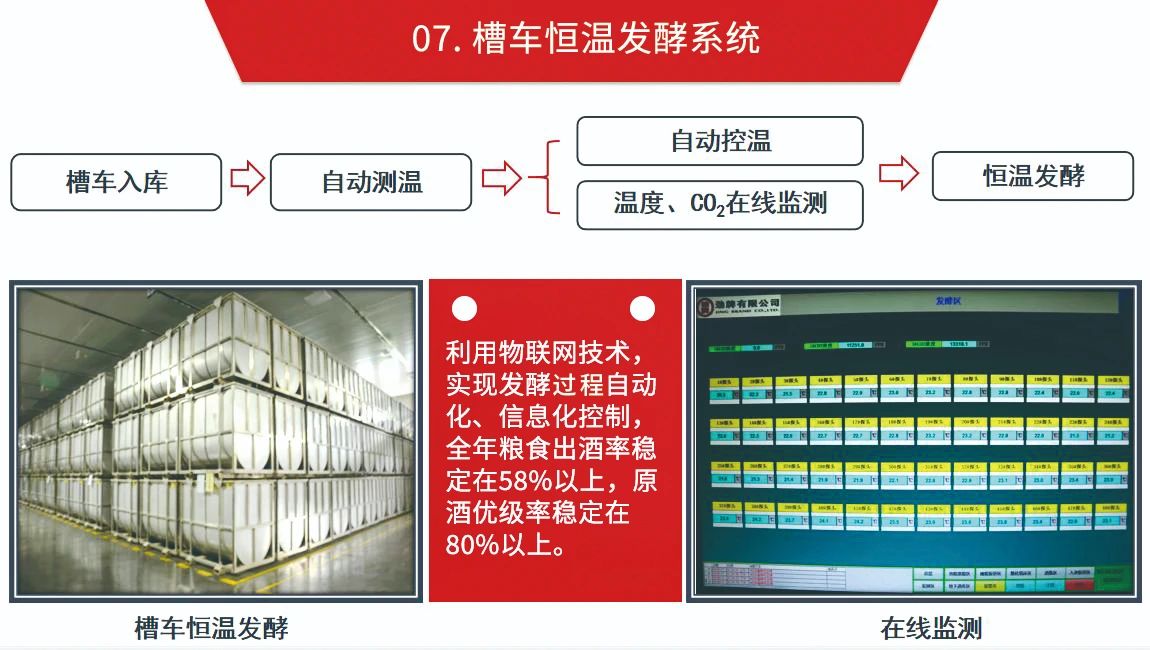

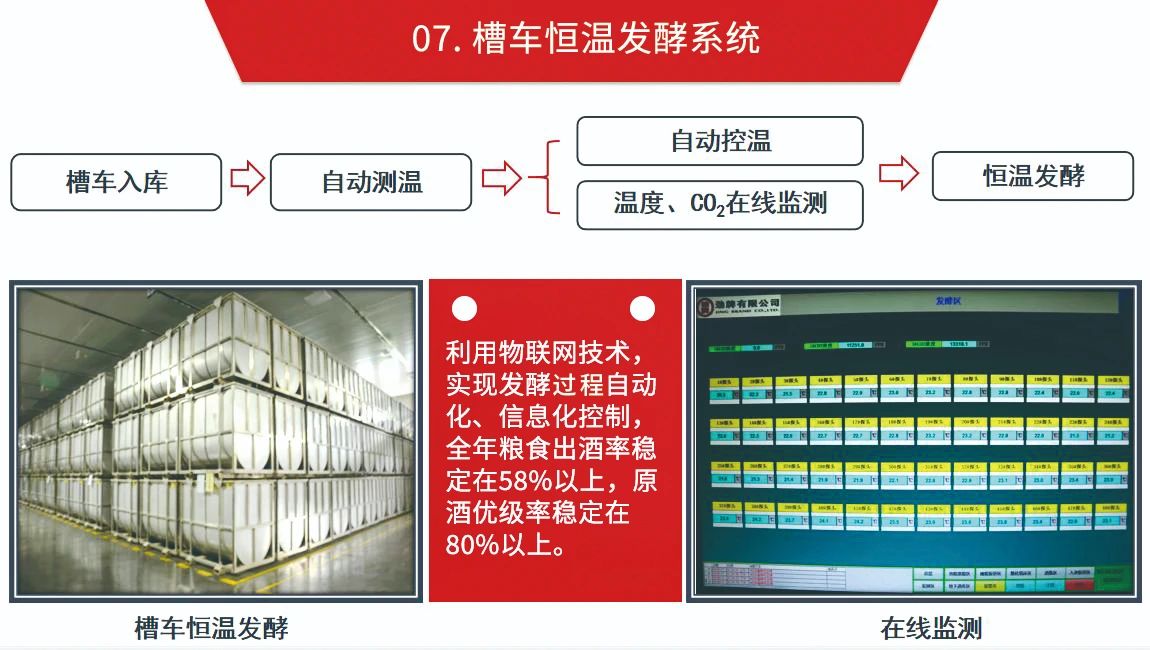

发酵是控制原酒品质的重要的环节,发酵过程控制直接决定了原酒的品质。传统地下发酵池敞开式发酵,环境温度不可控。2011年以来,针对影响发酵效果的温度、周期等主要参数进行了大量的研究,最终采用槽车恒温发酵,系统利用物联网技术对发酵室内二氧化碳浓度、发酵温度等工艺参数进行在线监测,发酵间温度采用无线传输,数据实时上传至上位机及现场显示屏显示、存档,同时根据设定值进行自动调节,实现了全年发酵环境稳定、可控。该项目解决了传统工艺夏季高温天气停产问题,实现了全年粮食出酒率稳定在58%以上,原酒优级率稳定在80%以上。

①实现全年发酵环境稳定、可控,不受环境季节、天气影响;

②利用物联网技术、温控系统,实现了发酵过程的自动化、信息化控制。

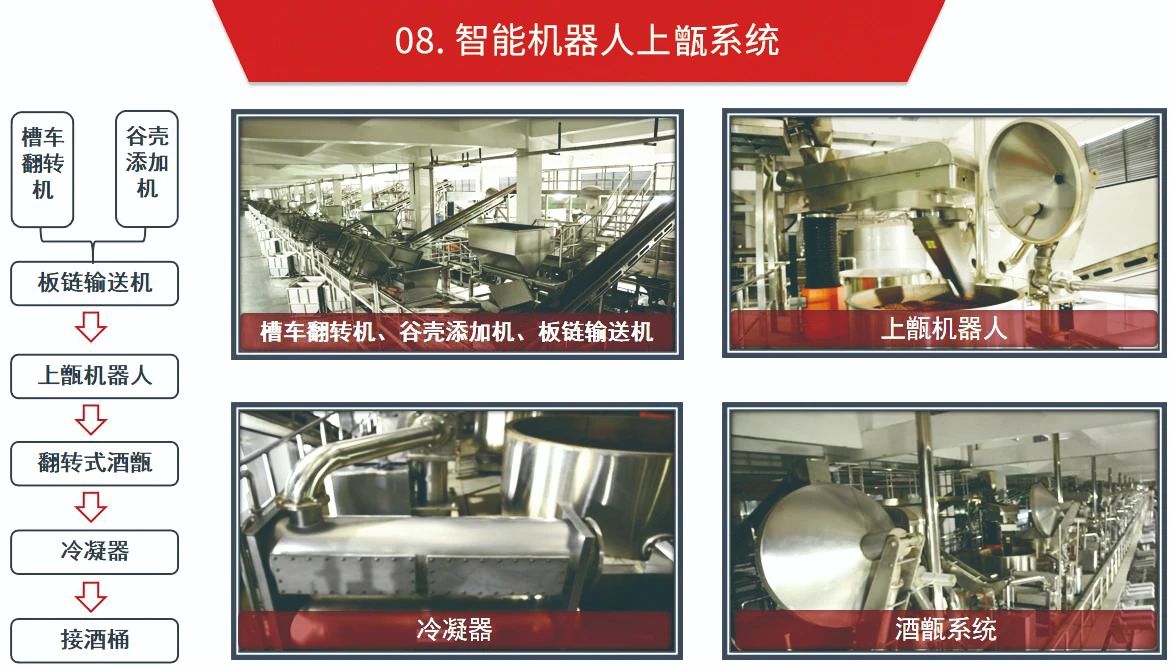

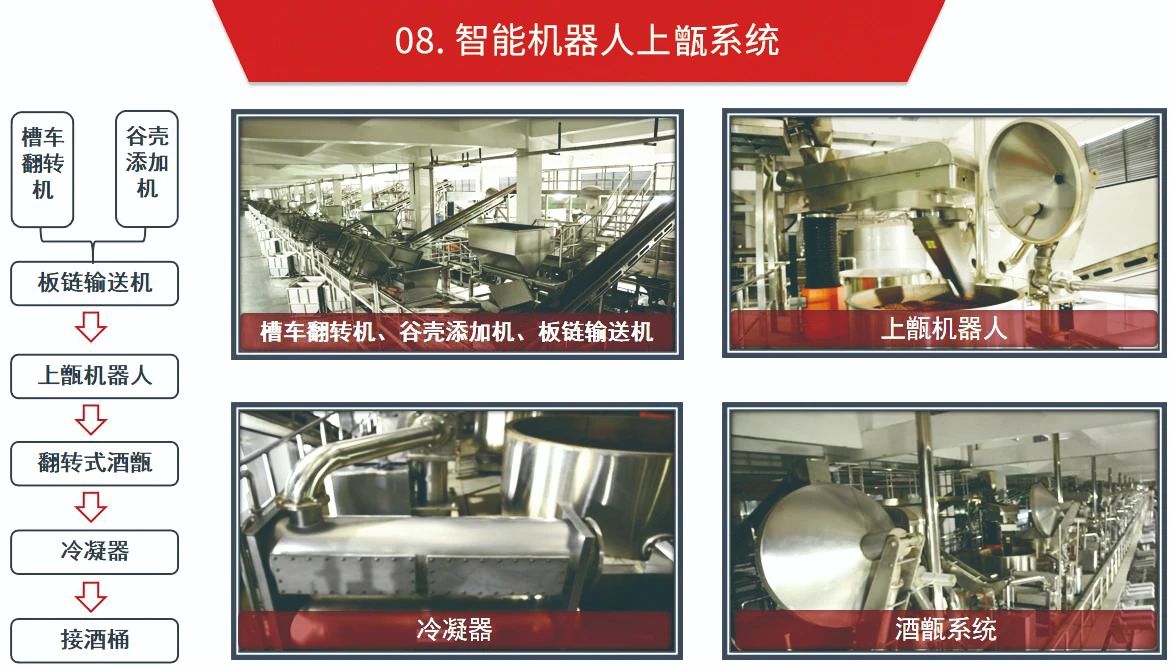

传统上甑溜酒工序为劳动密集型环节,人工劳动强度大,工艺稳定性不高。2011年至2015年采用机械传输设备进料,再人工进行探汽上甑的方式。2014年,启动智能上甑攻关项目,联合相关设计单位研发上甑机器人,基于四轴通用性机器人进行优化改进,完成了连续布料、探汽上甑、酒甑翻转系统等技术难题的攻关。经过近一年的反复试验,2015年11月正式推出第1台智能上甑机器人样机,经过三代改进升级,目前已在五个酿造车间全面推广。

“拟人化探汽压醅”智能上甑技术,借助图像识别等人工智能系统,模拟人工“见汽压汽”,实时检测酒醅表面形态、温度和冒汽状态,实现“探汽上甑”,操作精度远超人工。目前枫林酒厂使用上甑机器人57台,解决了传统人工上甑劳动强度大、酒损高、工艺不稳定的问题,实现了蒸馏工序全过程的智能化,该项目推广后,每年增加产酒量365吨,节约蒸汽3000吨,减少操作员工114人。

①创新应用“热源检测识别系统”“工作面形态探测系统”技术,提高了上甑工艺的精准度及稳定性;

②对机器人配套的酒甑系统进行了大幅创新,简化甑盖小车移动机构,改进为翻转式结构,输送系统实现连续布料;

③基本实现了“零酒尾”,大幅减少了蒸汽能耗;

④大幅减少了人力成本,实现了“无人操作”。

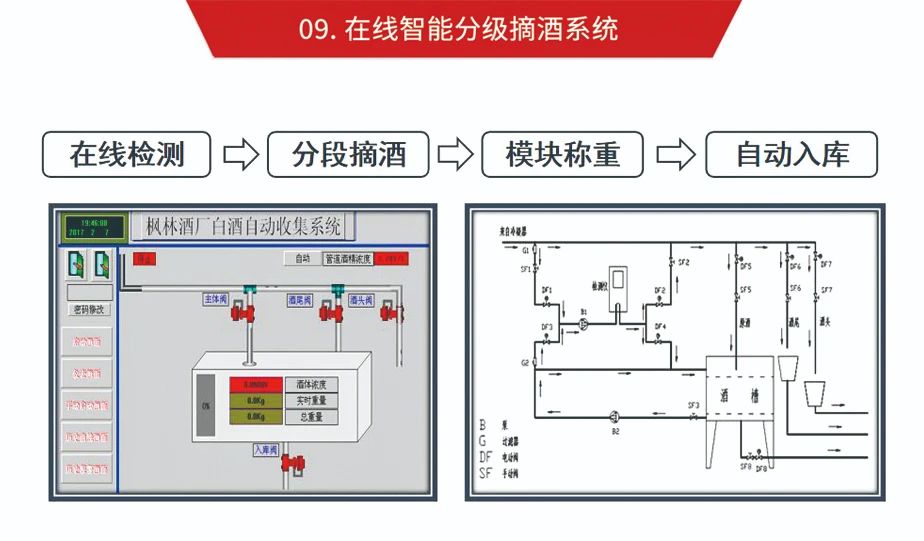

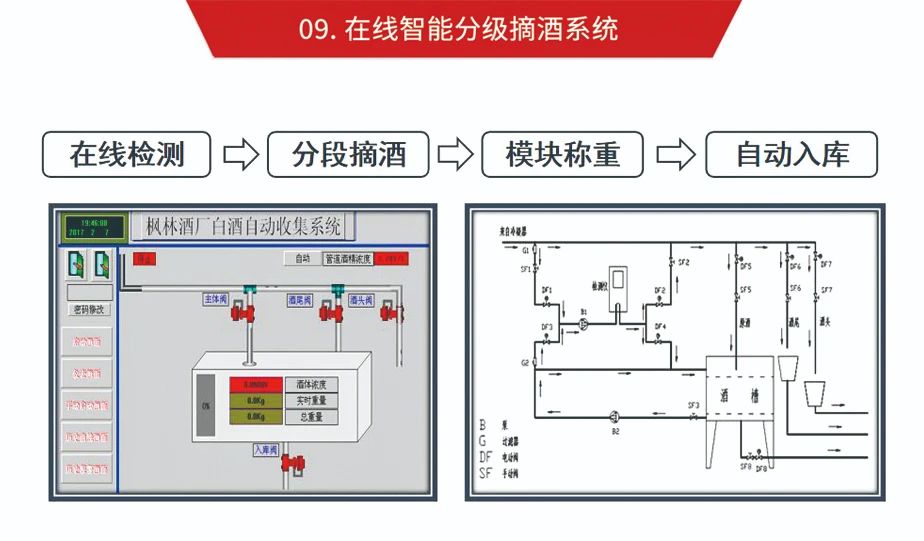

传统工艺主要依赖人工使用浮度计摘酒,再通过操作不同管道阀门实现分级、入库,过程繁琐、效率低。2015年公司启动在线智能分级摘酒系统研究攻关,历时2年的反复验证和改进,目前已推广应用。

在线智能分级摘酒系统主要由高精度在线检测仪表及PLC控制系统组成,系统检测数据的变化,自动判断“头酒”、“中酒”、“尾酒”和“入库”四阀的开闭,自动分级摘酒。利用自动检测及智能控制技术,“掐头去尾、分段摘酒”,完成在线自动检测、分级和入库。控制精度达到±0.2°,实现“无人值守”的效果。解决了“看花摘酒”、人工分级过程依赖人工值守、效率低的问题。

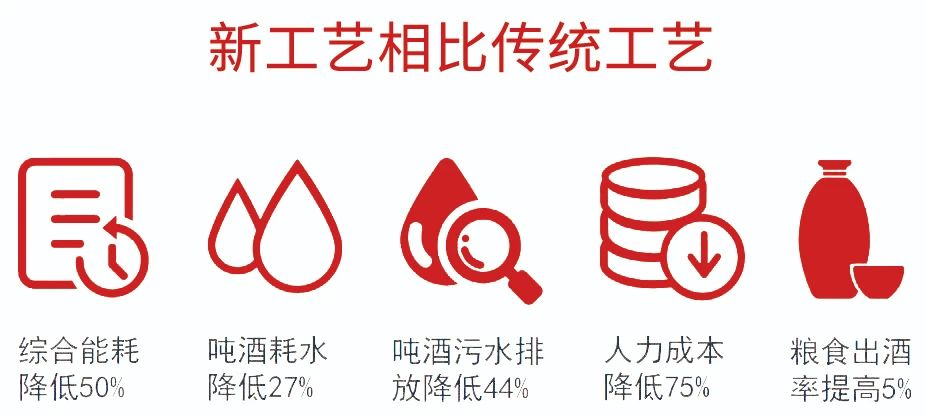

清香型酿造工艺技术项目成果在枫林酒厂经过6年多时间的生产验证,证明技术是成熟的、可行的。2013年11 月,公司首创的“固态法小曲白酒机械化酿造工艺”获得国家工业和信息化部给予的“整体技术达到国际领先水平”鉴定结论,并获得7项发明专利。传统酿造工艺与现代科技的融合,实现了白酒酿造的“四化”生产,并取得显著的经济效益和社会效益。

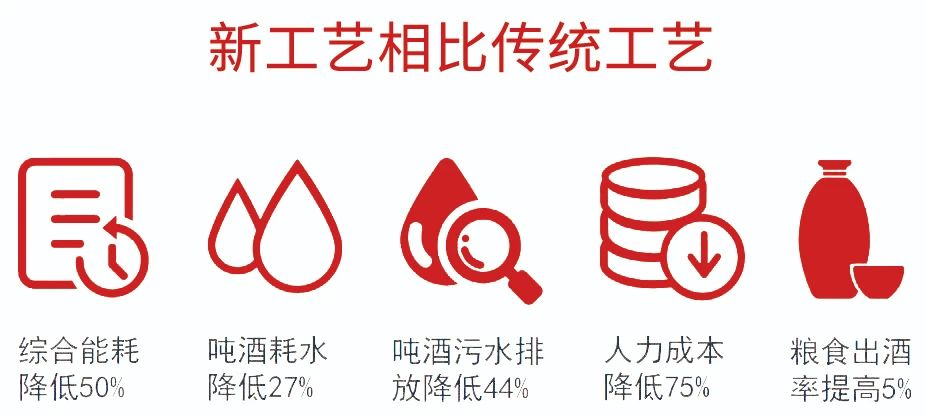

相比传统工艺,吨酒综合能耗降低约50%,耗水降低27%,污水排放量减少44%,人力成本降低75%,原料出酒率提升5个百分点,原酒优级率提升60个百分点。

路虽远,行则将至。在国家提出“中国制造”向“绿色智能制造”迈进的征途上,劲牌公司一如既往坚持创新驱动发展战略,积极打造“劲牌智造”,在推进实施“四化建设”同时,进一步提出“智慧化”的发展蓝图,将“绿色智慧劲牌”作为公司的终极追求。

鄂ICP备2022017323号

鄂ICP备2022017323号

鄂公网安备 42018502006386

鄂公网安备 42018502006386